El mantenimiento de los equipos es una tarea importante en la producción industrial. Si las averías de las máquinas se pueden encontrar antes de que se conviertan en obstáculos, el riesgo de interrumpir la producción puede eliminarse por completo. Tradicionalmente, los operadores juzgan el estado de las máquinas basándose en su intuición y experiencia, que no es tan fiable. Otro método común es realizar el mantenimiento de rutina en estricta conformidad con el manual de operaciones y mantenimiento.. Requiere una gran cantidad de mano de obra y recursos materiales., y con baja efectividad.

Sin embargo, si espera hasta que haya algún problema con la máquina, y luego realizar pasivamente el mantenimiento y las reparaciones, las pérdidas causadas pueden ser aún mayores. ¿Es posible monitorear y evaluar el estado de la máquina de manera más activa?, oportuno, y con precisión? ¿Cómo se puede realizar correctamente la tarea de mantenimiento?? This has always been the concern of people’s research. En esta publicación, we’ll discuss how LoRaWAN can help optimize industrial predictive maintenance solutions.

Una descripción general de la solución de mantenimiento predictivo

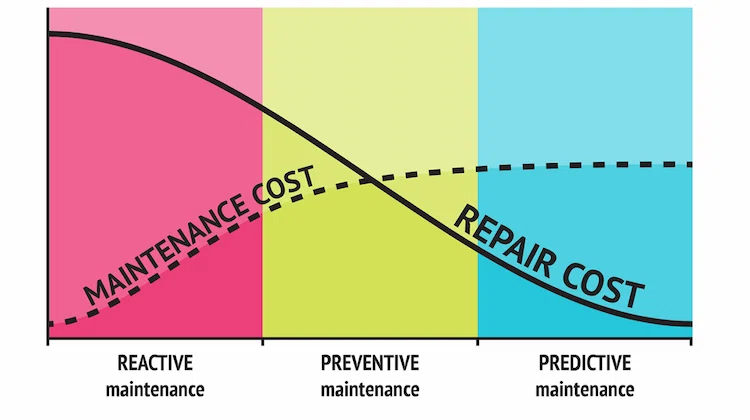

Antes de sumergirse en lo que es el mantenimiento predictivo, let’s learn several different maintenance strategies first. En general, la estrategia de mantenimiento de equipos industriales se divide en mantenimiento reactivo, mantenimiento preventivo, y mantenimiento predictivo.

Mantenimiento reactivo: Solucionar el problema cuando realmente suceda

Mantenimiento reactivo también conocido como mantenimiento correctivo., o mantenimiento averiado, es una forma de mantenimiento basado en fallas. Esta es la definición más antigua de mantenimiento., lo que significa que cuando ocurre una falla, los técnicos se apresuran a la escena para la reparación y recuperación urgentes. Este tipo de mantenimiento solo ocurre después de una falla repentina o incluso catastrófica.. Es el método de mantenimiento más caro..

Mantenimiento preventivo: Arreglar todo en un horario

Mantenimiento preventivo, también conocido como mantenimiento programado, es el mantenimiento basado en el tiempo. Según el plan de producción y la experiencia., lleva a cabo la inspección de parada, desmontaje y reemplazo de piezas a intervalos específicos para evitar daños, destrucción secundaria y pérdidas de producción. Las aplicaciones de mantenimiento preventivo son extremadamente comunes, especialmente en el sector industrial.

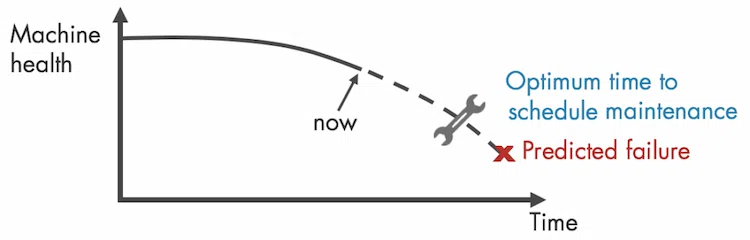

Mantenimiento predictivo: Don’t fix what is not broken

Mantenimiento predictivo (PDM) es el mantenimiento basado en la condición. Cuando la máquina está funcionando, las partes principales de la máquina se monitorean y diagnostican regular o continuamente para determinar el estado del equipo, para predecir su tendencia de desarrollo futuro. Dependiendo de las tendencias y posibles patrones de falla, se puede desarrollar un plan de mantenimiento predictivo por adelantado, que determina el tiempo, contenido, método, y soporte técnico y material necesario de la máquina a reparar.

El mantenimiento predictivo es una estrategia de mantenimiento emergente que integra el monitoreo de la condición de la máquina, diagnóstico de avería, predicción del estado, información de mantenimiento apoyo y actividades de mantenimiento. Juega un papel importante en la llegada de la Industria 4.0.

Mantenimiento predictivo vs mantenimiento preventivo

En esencia, mantenimiento preventivo es el mantenimiento programado basado en la condición esperada del equipo, y la condición del equipo está determinada por la tecnología de monitoreo de condición y el control de proceso estadístico, que puede ser un mantenimiento regular, pruebas regulares de funcionamiento, etc. Sin embargo, esto puede conducir a un mantenimiento innecesario y mantenimiento pasivo, así como reparaciones después de una determinada falla del equipo además del diagnóstico de fallas.

La diferencia entre el mantenimiento preventivo y predictivo radica en que la solución de mantenimiento predictivo aplica múltiples sensores inteligentes de monitoreo de condición como registradores de datos para recopilar datos de preprocesamiento dentro del dispositivo e identificar patrones de desgaste y proporcionar formas más precisas de predecir fallas.. Los modelos predictivos incluyen seguimiento estadístico, y con la popularización y el progreso de la inteligencia artificial y la informática de punta, Las redes neuronales y los algoritmos de aprendizaje automático también se utilizan para identificar datos y hacer predicciones.. Los datos medidos se comparan con los parámetros del estado de funcionamiento saludable del equipo para determinar si se requiere mantenimiento y cómo organizar el trabajo de mantenimiento de manera pertinente..

Por qué elegir la tecnología LoRa en el mantenimiento predictivo de IoT

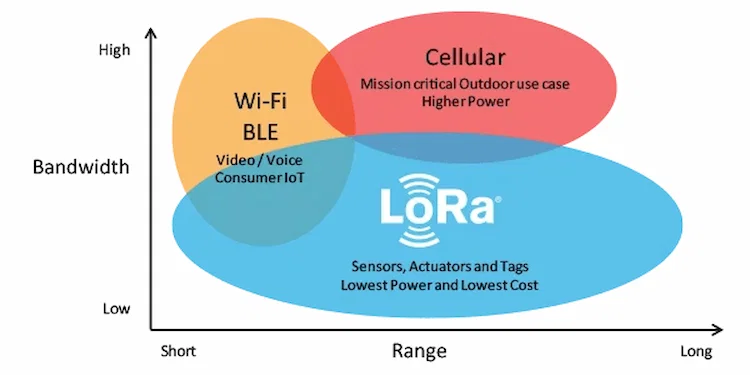

El mantenimiento predictivo se basa en grandes cantidades de datos recopilados por varios sensores inteligentes de IoT. Típicamente, estos sensores recopilan información como la temperatura, humedad, sonar, presión, y potencia para indicar la vibración o el desgaste de la máquina. Por supuesto, hay muchas formas de conectarlos, y LoRa es una de las opciones más comunes para conectar varios dispositivos IoT. Es un protocolo de comunicación inalámbrica ampliamente adoptado que logra transmisiones de largo alcance y baja potencia.. es más, su bajo ancho de banda de transmisión permite que los dispositivos LoRa penetren materiales densos y transmitan señales a largas distancias.

Las tecnologías alternativas de conectividad inalámbrica como WiFi y Bluetooth también tienen sus ventajas.. En comparación con el alto ancho de banda de WiFi y celular, LoRa’s low bandwidth enabled transmissions of larger payloads like video and audio files. Wi-Fi es a menudo el más adecuado para aplicaciones de IoT de consumo, donde hay menos puntos de conexión y un rango de comunicación más pequeño. LoRa’s low bandwidth is more efficient in industrial applications because the small payload means that servers connected with LoRaWAN can process high-capacity messages at once—millions of messages per single gateway using LoRaWAN.

Cómo solución de mantenimiento predictivo usando LoRaWAN

LoRa es el nuevo amanecer del futuro brillante en el campo de la tecnología de comunicación inteligente. Al implementar una solución de mantenimiento predictivo que consta de sensores y puertas de enlace integrados en LoRa y una red inteligente de área amplia de bajo consumo basada en el protocolo LoRaWAN., información como la temperatura, La potencia y el sonido de la máquina se pueden recoger. Cualquier discrepancia se transmitirá para ayudar a identificar el estado defectuoso de la máquina.. Por lo tanto, la máquina se puede mantener incluso desde una distancia remota con la ayuda de una comunicación LoRa impulsada por IoT. El mantenimiento predictivo de IoT basado en LoRa se puede dividir en cuatro partes en un intento de estudiar su arquitectura.

sensores LoRa: Los datos del sensor son la base de toda la información de diagnóstico. Los sensores integrados con la tecnología LoRa se colocan en el equipo para monitorear el funcionamiento del equipo y recopilar datos sobre el estado del equipo..

Puerta de enlace LoRa: Los datos recopilados por los sensores inteligentes se envían de forma continua y periódica a las puertas de enlace basadas en LoRa.

servidor en la nube: Gateway luego transmite los datos al servidor en la nube donde la información será analizada y procesada.

Servidor de aplicaciones: La aplicación recupera datos del servidor en la nube., y los problemas se pueden identificar antes de que ocurran. Basado en el análisis, se pueden tomar decisiones optimizadas y se enviará una alerta al administrador de la instalación a través de un dispositivo móvil o una computadora.

Beneficios de la solución de mantenimiento predictivo habilitada para LoRa

Tener un programa de mantenimiento completo y conectado es crucial para cualquier empresa que se ocupe de maquinaria pesada e intrincada.. Con una solución de mantenimiento predictivo que aprovecha la tecnología LoRa, las plantas pueden predecir tendencias futuras en las condiciones del equipo y hacer correcciones en el proceso. Estos son algunos de los beneficios de los sistemas de mantenimiento predictivo habilitados para LoRa.

Vida extendida del equipo: Se darán oportunidades para comprender por qué ha fallado el equipo y dónde están las posibles fallas.. El monitoreo constante de la operación del equipo hace que sea efectivo para predecir fallas en el equipo, mejorando así la confiabilidad de la máquina y extendiendo la vida útil del equipo.

Producción incrementada: Cuanto mayor sea la disponibilidad de la máquina, cuanto mayor sea la eficiencia de producción. El gerente de producción puede evitar efectivamente el tiempo de inactividad no programado al monitorear continuamente el rendimiento del equipo., mejorar el rendimiento operativo general.

Reducir el costo de mantenimiento: El mantenimiento predictivo habilitado por LoRa hace posible identificar tendencias de fallas y tomar medidas para eliminar problemas por adelantado.. Después de todo, la inspección de mantenimiento de rutina no es un gasto pequeño. También, los costos de mantenimiento se pueden reducir programando reparaciones para minimizar el tiempo de inactividad.

Optimice la eficiencia de los trabajadores de campo: Con una serie de sensores que recopilan varios datos., los gerentes de las instalaciones pueden administrar a los trabajadores de campo de manera efectiva y remota. Pueden programar actividades de mantenimiento y desarrollar planes para que el personal de campo reduzca el tiempo de respuesta a las reparaciones..

Mejor seguridad y cumplimiento: A través del análisis de una gran cantidad de datos de sensores, possible safety&health&environment risks can be predicted and addressed. Una solución de mantenimiento LoRa adecuada puede cumplir mejor con las regulaciones.

Casos de uso de la adopción de una solución de mantenimiento predictivo

Según McKinsey, El mantenimiento predictivo puede ahorrar hasta 40% del costo de mantenimiento a largo plazo y reducir el gasto de capital de nuevas máquinas y equipos hasta 5%. De la situación actual de desarrollo, la tecnología de mantenimiento predictivo aún no está completamente madura, y todavía hay cierta distancia de la implementación a gran escala. Requiere que las empresas y los proveedores tengan suficiente conocimiento de la industria., para lograr una implementación completa y maximizar los beneficios y el valor en más industrias.

| Empresa | Qué está bajo vigilancia | Tecnologías utilizadas para ejecutar PdM | Beneficios reportados |

| Infrabel (ferrocarriles belgas) | Pistas, traviesas de ferrocarril, y líneas aéreas | Medidores de consumo de energía Sensores de temperatura Cámaras Base de datos local Motor de aprendizaje automático |

|

| mundos (grupo mundial de embalaje y papel) | Máquinas de producción de plástico | Sensores de presión Sensores de temperatura Sensores de velocidad base de datos oracle Motor de aprendizaje automático |

|

| Kraiburgo (planta de caucho alemana) | tanques de aceite, motores, zapatillas, motores eléctricos de molinos de rodillos | Sensores de presión Sensores de temperatura Sensores de nivel de aceite Sensores de caudal Paquete IoT de Bosch Red de diagnóstico en línea |

|

Mantenimiento predictivo: concepto central en la industria 4.0

Industria 4.0 se refiere al auge de la tecnología de automatización en la industria manufacturera. Esta revolución hace posible utilizar los datos recopilados por las máquinas para realizar un proceso más rápido., línea de producción más flexible y más eficiente. Las empresas están habilitadas para producir productos de mayor calidad a un costo menor.. El cambio no solo mejora la productividad sino que también cambia la situación económica. Está impulsando la próxima revolución industrial..

En el corazón de esta revolución, sin embargo, es maquinaria y equipo. Si bien estas máquinas pueden facilitar nuestro trabajo, su fracaso desastre es un dolor de cabeza que a veces puede convertirse en migrañas en la producción industrial. El mantenimiento predictivo está diseñado para evitar este desastre, pero requiere una gran cantidad de datos sobre el funcionamiento de la maquinaria y el equipo.

“Predict any upcoming machine breakdown so I can avert it.” Thanks to the rise of automation technology, esto ahora es posible, por eso el mantenimiento predictivo puede cambiar la industria 4.0.

Elija una solución de mantenimiento predictivo con MOKOLoRa

Con una solución de mantenimiento predictivo habilitada para LoRa, usted está disponible para avisar con anticipación de un problema inminente, hacer reparaciones solo cuando sea necesario, y programar para evitar cortes importantes. MOKOLoRa es una empresa líder especializada en estrategia LoRa, innovación y desarrollo de productos. Si desea desarrollar su solución de mantenimiento de monitoreo de condición con tecnología LoRa, por favor hable con nuestro experto en LoRaWAN IoT.