장비 유지 보수는 산업 생산에서 중요한 작업입니다.. 기계 고장이 걸림돌이 되기 전에 발견할 수 있다면, 생산 중단의 위험이 완전히 제거될 수 있습니다.. 전통적으로, 작업자는 직감과 경험에 의존하여 기계의 상태를 판단합니다., 그렇게 신뢰할 수 없습니다. 또 다른 일반적인 방법은 운영 및 유지보수 매뉴얼에 따라 일상적인 유지보수를 수행하는 것입니다.. 막대한 인력과 물적 자원이 필요합니다., 그리고 낮은 효율로.

하지만, 기계에 문제가 생길 때까지 기다리면, 그런 다음 수동적으로 유지 보수 및 수리를 수행합니다., 이로 인한 손실은 훨씬 더 클 수 있습니다.. 기계 상태를 보다 능동적으로 모니터링하고 평가할 수 있습니까?, 시기 적절한, 그리고 정확하게? 유지 보수 작업을 올바르게 수행하는 방법? This has always been the concern of people’s research. 이 게시물에서, we’ll discuss how LoRaWAN can help optimize industrial predictive maintenance solutions.

예측 유지보수 솔루션 개요

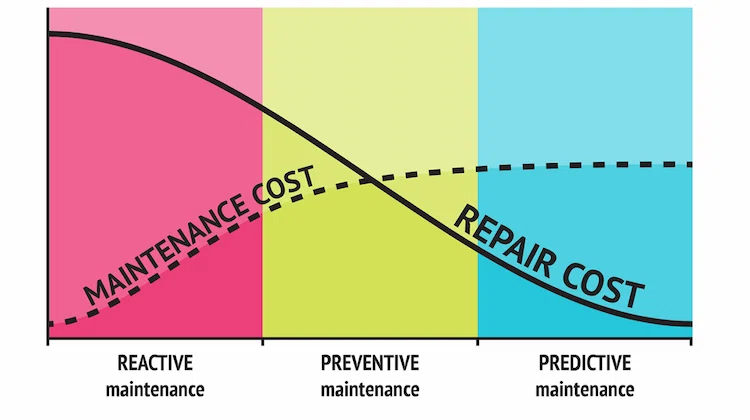

예측 유지 관리가 무엇인지 알아보기 전에, let’s learn several different maintenance strategies first. 일반적으로, 산업 장비의 유지 보수 전략은 사후 유지 보수로 나뉩니다., 예방 정비, 예측 유지보수.

사후 관리: 문제가 실제로 발생했을 때 수정

사후 유지보수는 교정 유지보수라고도 합니다., 또는 고장 수리, 실패 기반 유지 관리 방법입니다.. 이것은 유지 보수에 대한 가장 오래된 정의입니다., 결함이 발생했을 때를 의미합니다., 긴급 수리 및 복구를 위해 기술자가 현장으로 달려갑니다.. 이러한 종류의 유지 관리는 갑작스럽거나 치명적인 오류가 발생한 후에만 발생합니다.. 가장 비용이 많이 드는 유지보수 방법입니다..

예방 정비: 일정에 따라 모든 것을 수정하십시오.

예방 정비, 예약 유지보수라고도 함, 시간 기반 유지 보수. 생산 계획 및 경험에 따르면, 셧다운 검사를 실시한다, 손상을 방지하기 위해 지정된 간격으로 부품을 분해 및 교체, 2차 파괴 및 생산 손실. 예방적 유지보수 애플리케이션은 매우 일반적입니다., 특히 산업 부문에서.

예측 유지보수: Don’t fix what is not broken

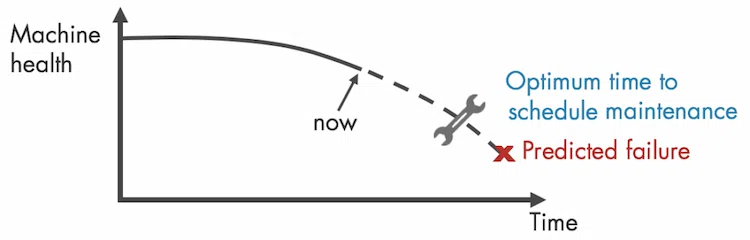

예측 유지보수 (PDM) 상태 기반 유지 보수입니다.. 기계가 작동 중일 때, 기계의 주요 부품을 정기적 또는 지속적으로 모니터링하고 진단하여 장비의 상태를 판단합니다., 향후 개발 동향을 예측하기 위해. 추세 및 가능한 고장 패턴에 따라, 예측 유지 보수 계획을 미리 개발할 수 있습니다., 시간을 결정하는, 콘텐츠, 방법, 수리할 기계의 필요한 기술 및 재료 지원.

예측 유지보수는 기계 상태 모니터링을 통합하는 새로운 유지보수 전략입니다., 고장진단, 상태 예측, 유지보수 인사이트 지원 및 유지보수 활동. 그것은 산업의 도착에 중요한 역할을합니다 4.0.

예측 유지보수 대 예방 유지보수

본질적으로, 예방 유지 보수는 예상되는 장비 상태에 따라 예정된 유지 보수입니다., 장비 상태는 상태 모니터링 기술과 통계적 프로세스 제어에 의해 결정됩니다., 정기적인 유지보수가 필요할 수 있습니다., 정기적인 기능 테스트, 등. 하지만, 이로 인해 불필요한 유지 보수 및 수동적 유지 보수가 발생할 수 있습니다., 고장 진단 외에 특정 장비 고장 후 수리.

예방적 유지보수와 예측적 유지보수의 차이점은 예측적 유지보수 솔루션이 여러 스마트 상태 모니터링 센서를 데이터 로거로 적용하여 장치 내에서 전처리 데이터를 수집하고 마모 패턴을 식별하고 보다 정확한 고장 예측 방법을 제공한다는 점입니다.. 예측 모델에는 통계 모니터링이 포함됩니다., 인공지능과 엣지컴퓨팅의 대중화와 발전에 따라, 신경망과 기계 학습 알고리즘은 데이터를 식별하고 예측하는 데에도 사용됩니다.. 측정된 데이터를 장비의 정상 작동 상태 매개변수와 비교하여 유지보수가 필요한지 여부와 유지보수 작업을 적절하게 조정하는 방법을 결정합니다..

IoT 예측 유지 관리에서 LoRa 기술을 선택하는 이유

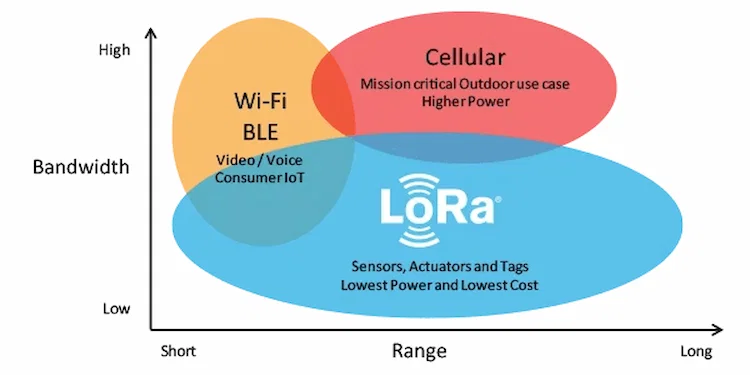

예측 유지 보수는 다양한 스마트 IoT 센서에서 수집한 방대한 양의 데이터를 기반으로 합니다.. 일반적으로, 이 센서는 온도와 같은 정보를 수집합니다., 습기, 소리, 압력, 기계의 진동이나 마모를 나타내는 힘. 물론이야, 그들을 연결하는 많은 방법이 있습니다, LoRa는 다양한 IoT 장치를 연결하는 가장 일반적인 옵션 중 하나입니다.. 장거리 및 저전력 전송을 달성하는 널리 채택된 무선 통신 프로토콜입니다.. 더구나, 낮은 전송 대역폭 덕분에 LoRa 장치는 밀도가 높은 물질을 관통하고 장거리에 걸쳐 신호를 전송할 수 있습니다..

WiFi 및 Bluetooth와 같은 대체 무선 연결 기술에도 장점이 있습니다.. WiFi 및 셀룰러의 높은 대역폭에 비해, LoRa’s low bandwidth enabled transmissions of larger payloads like video and audio files. Wi-Fi는 종종 소비자 IoT 애플리케이션에 가장 적합합니다., 더 적은 연결 지점과 더 작은 통신 범위가 있는 곳. LoRa’s low bandwidth is more efficient in industrial applications because the small payload means that servers connected with LoRaWAN can process high-capacity messages at once—millions of messages per single gateway using LoRaWAN.

LoRaWAN을 사용한 예측 유지보수 솔루션

LoRa는 지능형 통신 기술 분야의 밝은 미래를 여는 새로운 새벽입니다.. LoRaWAN 프로토콜 기반의 지능형 저전력 광역 네트워크와 LoRa 내장형 센서 및 게이트웨이로 구성된 예측 유지보수 솔루션을 구현하여, 온도와 같은 정보, 기계의 힘과 소리를 수집할 수 있습니다.. 모든 불일치는 기계의 결함 상태를 식별하는 데 도움이 되도록 다운스트림됩니다.. 따라서 IoT로 구동되는 LoRa 통신 덕분에 원격 거리에서도 기계를 유지 관리할 수 있습니다.. LoRa 기반 IoT 예측 유지 보수는 아키텍처를 연구하기 위해 네 부분으로 나눌 수 있습니다..

LoRa 센서: 센서 데이터는 모든 진단 정보의 기초입니다.. LoRa 기술이 내장된 센서를 장비에 배치하여 장비 기능을 모니터링하고 장비 상태에 대한 데이터를 수집합니다..

로라 게이트웨이: 스마트 센서가 수집한 데이터는 지속적으로 주기적으로 LoRa 기반 게이트웨이로 전송됩니다..

클라우드 서버: 그런 다음 게이트웨이는 정보를 분석하고 처리할 클라우드 서버로 데이터를 전송합니다..

애플리케이션 서버: 응용 프로그램은 클라우드 서버에서 데이터를 검색합니다., 문제가 발생하기 전에 식별할 수 있습니다.. 분석을 바탕으로, 최적화된 결정을 내릴 수 있으며 모바일 장치 또는 컴퓨터를 통해 시설 관리자에게 알림이 전송됩니다..

LoRa 지원 예측 유지보수 솔루션의 이점

무겁고 복잡한 기계를 다루는 모든 회사에 연결되고 철저한 유지 관리 프로그램을 갖추는 것이 중요합니다.. LoRa 기술을 활용한 예측 유지보수 솔루션으로, 플랜트는 장비 상태의 미래 경향을 예측하고 프로세스를 수정할 수 있습니다.. 다음은 LoRa 지원 예측 유지보수 시스템의 이점 중 일부입니다..

장비 수명 연장: 장비가 고장난 이유와 고장 가능성이 있는 위치를 이해할 수 있는 기회가 주어집니다.. 장비 작동을 지속적으로 모니터링하면 장비 고장을 효과적으로 예측할 수 있습니다., 그로 인해 기계 신뢰성이 향상되고 장비 수명이 연장됩니다..

생산 증가: 머신의 가용성이 높을수록, 생산 효율이 높을수록. 생산 관리자는 장비 성능을 지속적으로 모니터링하여 예정되지 않은 가동 중지 시간을 효과적으로 방지할 수 있습니다., 전반적인 운영 처리량 향상.

유지 보수 비용 절감: LoRa 지원 예측 유지 보수를 통해 장애 경향을 파악하고 사전에 문제를 제거하기 위한 조치를 취할 수 있습니다.. 결국, 일상적인 유지 보수 검사는 적은 비용이 아닙니다.. 또한, 가동 중지 시간을 최소화하기 위해 수리 일정을 예약하여 유지 관리 비용을 줄일 수 있습니다..

현장 작업자 효율성 최적화: 다양한 데이터를 수집하는 다수의 센서로, 시설 관리자는 현장 작업자를 원격으로 효과적으로 관리할 수 있습니다.. 그들은 수리에 대한 응답 시간을 줄이기 위해 유지 보수 활동을 계획하고 현장 직원을 위한 계획을 개발할 수 있습니다..

더 나은 안전 및 규정 준수: 수많은 센서 데이터 분석을 통해, possible safety&health&environment risks can be predicted and addressed. 적절한 LoRa 유지 관리 솔루션은 규정을 더 잘 준수할 수 있습니다..

예측 유지보수 솔루션 도입 활용 사례

맥킨지에 따르면, 예측 유지 보수는 최대 40% 장기적으로 유지보수 비용을 절감하고 새 기계 및 장비의 자본 지출을 최대 5%. 현재 개발 상황에서, 예측 유지보수 기술은 아직 완전히 성숙되지 않았습니다., 대규모 구현과는 여전히 일정한 거리가 있습니다.. 기업과 공급업체는 충분한 산업 노하우를 보유해야 합니다., 더 많은 산업에서 완전한 구현을 달성하고 혜택과 가치를 극대화하기 위해.

| 회사 | 모니터링 중인 것 | PdM 실행에 사용되는 기술 | 보고된 이점 |

| 인프라벨 (벨기에 철도) | 트랙, 철도 동점, 가공선 | 소비전력계 온도 센서 카메라 온프레미스 데이터베이스 기계 학습 엔진 |

|

| 세계 (글로벌 패키징 및 제지 그룹) | 플라스틱 생산 기계 | 압력 센서 온도 센서 속도 센서 오라클 데이터베이스 기계 학습 엔진 |

|

| 크라이버그 (독일 고무 공장) | 오일 탱크, 모터, 슬리퍼, 롤 밀의 전기 엔진 | 압력 센서 온도 센서 오일 레벨 센서 유량 센서 보쉬 IoT 제품군 온라인 진단 네트워크 |

|

예측 유지보수: 산업의 중심 개념 4.0

산업 4.0 제조 산업에서 자동화 기술의 부상을 말합니다.. 이 혁명은 기계가 수집한 데이터를 활용하여 더 빠른, 보다 유연하고 효율적인 생산 라인. 기업은 더 낮은 비용으로 더 높은 품질의 제품을 생산할 수 있습니다.. 변화는 생산성을 향상시킬 뿐만 아니라 경제 상황도 변화시킵니다.. 차세대 산업혁명을 촉진하고 있습니다..

이 혁명의 중심에, 하지만, 기계 및 장비입니다. 이 기계는 우리의 작업을 더 쉽게 만들 수 있지만, 그들의 실패 재난은 때때로 산업 생산에서 편두통으로 바뀔 수 있는 두통입니다.. 예측 유지 관리는 이러한 재해를 방지하도록 설계되었습니다., 그러나 기계 및 장비의 작동에 대한 많은 양의 데이터가 필요합니다..

“Predict any upcoming machine breakdown so I can avert it.” Thanks to the rise of automation technology, 이것은 이제 가능합니다, 이것이 예측 유지보수가 산업을 변화시킬 수 있는 이유입니다. 4.0.

MOKOLoRa로 예측 유지 보수 솔루션 선택

LoRa 지원 예측 유지보수 솔루션으로, 임박한 문제에 대한 사전 경고를 제공할 수 있습니다., 필요한 경우에만 수리, 주요 중단을 피하기 위한 일정. MOKOLoRa는 LoRa전략 전문기업입니다., 혁신과 제품 개발. LoRa 기술로 상태 모니터링 유지 관리 솔루션을 개발하려는 경우, LoRaWAN IoT 전문가에게 문의하십시오..