A manutenção de equipamentos é uma tarefa importante na produção industrial. Se as avarias da máquina puderem ser encontradas antes que se tornem obstáculos, o risco de interrupção da produção pode ser totalmente eliminado. Tradicionalmente, os operadores julgam o estado das máquinas com base na sua intuição e experiência, o que não é tão confiável. Outro método comum é realizar a manutenção de rotina em estrita conformidade com o manual de operações e manutenção.. Requer uma grande quantidade de mão de obra e recursos materiais, e com baixa eficácia.

no entanto, se você esperar até que haja algo errado com a máquina, e, em seguida, realizar manutenção e reparos passivamente, os prejuízos causados podem ser ainda maiores. É possível monitorar e avaliar o estado da máquina de forma mais ativa, oportuno, e com precisão? Como a tarefa de manutenção pode ser realizada adequadamente? This has always been the concern of people’s research. Nesta postagem, we’ll discuss how LoRaWAN can help optimize industrial predictive maintenance solutions.

Uma visão geral da solução de manutenção preditiva

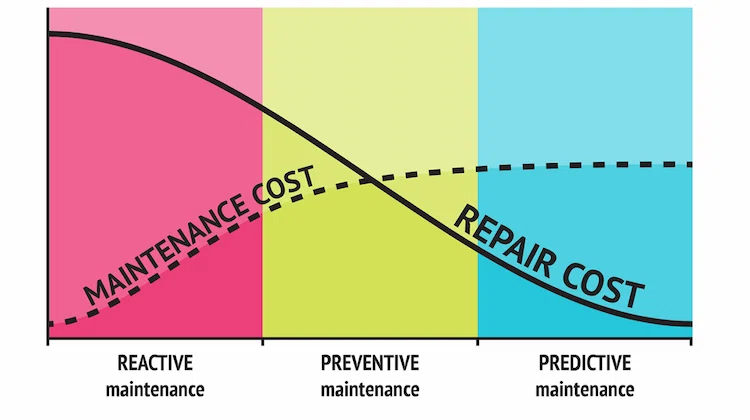

Antes de mergulhar no que é manutenção preditiva, let’s learn several different maintenance strategies first. Em geral, a estratégia de manutenção de equipamentos industriais é dividida em manutenção reativa, manutenção preventiva, e manutenção preditiva.

Manutenção reativa: Resolva o problema quando ele realmente acontecer

Manutenção reativa também conhecida como manutenção corretiva, ou manutenção de avaria, é uma forma de manutenção baseada em falhas. Esta é a definição mais antiga de manutenção, o que significa que quando ocorre uma falha, técnicos correm para o local para reparo e recuperação urgentes. Este tipo de manutenção só acontece após uma falha repentina ou até mesmo catastrófica. É o método de manutenção mais caro.

Manutenção preventiva: Corrija tudo dentro de um cronograma

Manutenção preventiva, também conhecida como manutenção programada, é a manutenção baseada no tempo. De acordo com o plano de produção e experiência, realiza inspeção de desligamento, desmontagem e substituição de peças em intervalos especificados para evitar danos, destruição secundária e perdas de produção. Aplicações de manutenção preventiva são extremamente comuns, especialmente no setor industrial.

Manutenção preditiva: Don’t fix what is not broken

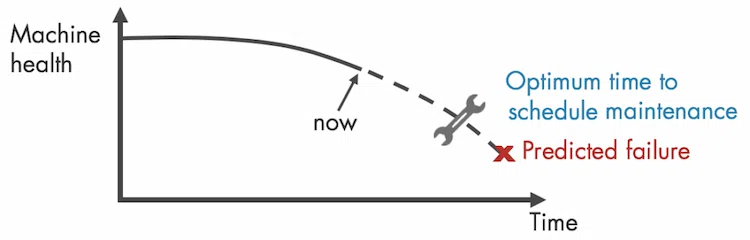

Manutenção preditiva (PDM) é a manutenção baseada em condições. Quando a máquina está funcionando, as principais partes da máquina são monitoradas e diagnosticadas regularmente ou continuamente para determinar o estado do equipamento, de modo a prever sua tendência de desenvolvimento futuro. Dependendo das tendências e possíveis padrões de falha, um plano de manutenção preditiva pode ser desenvolvido com antecedência, que determina o tempo, contente, método, e suporte técnico e material necessário da máquina a ser reparada.

A manutenção preditiva é uma estratégia de manutenção emergente que integra o monitoramento das condições da máquina, diagnóstico de avaria, previsão de estado, insights de manutenção atividades de suporte e manutenção. Desempenha um papel importante na chegada da Indústria 4.0.

Manutenção preditiva vs manutenção preventiva

Em essência, manutenção preventiva é a manutenção programada com base na condição esperada do equipamento, e a condição do equipamento é determinada pela tecnologia de monitoramento de condição e controle estatístico do processo, que pode ser manutenção regular, testes de função regulares, etc. no entanto, isso pode levar a manutenção desnecessária e manutenção passiva, bem como reparos após determinada falha do equipamento além de diagnóstico de falhas.

A diferença entre manutenção preventiva e preditiva reside no fato de que a solução de manutenção preditiva aplica vários sensores inteligentes de monitoramento de condição como registradores de dados para coletar dados de pré-processamento dentro do dispositivo e identificar padrões de desgaste e fornecer maneiras mais precisas de prever falhas. Modelos preditivos incluem monitoramento estatístico, e com a popularização e o progresso da inteligência artificial e da computação de ponta, redes neurais e algoritmos de aprendizado de máquina também são usados para identificar dados e fazer previsões. Os dados medidos são comparados com os parâmetros do estado de funcionamento saudável do equipamento para determinar se a manutenção é necessária e como organizar o trabalho de manutenção de forma pertinente..

Por que escolher a tecnologia LoRa na manutenção preditiva de IoT

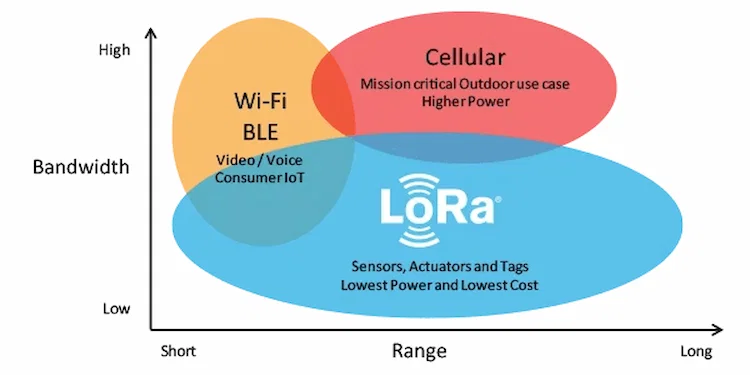

A manutenção preditiva é baseada em grandes quantidades de dados coletados por vários sensores IoT inteligentes. Tipicamente, esses sensores coletam informações como temperatura, umidade, som, pressão, e potência para indicar a vibração ou desgaste da máquina. Claro, há muitas maneiras de conectá-los, e LoRa é uma das opções mais comuns para conectar vários dispositivos IoT. É um protocolo de comunicação sem fio amplamente adotado que alcança transmissões de longo alcance e baixa potência. além disso, sua baixa largura de banda de transmissão permite que dispositivos LoRa penetrem em materiais densos e transmitam sinais por longas distâncias.

Tecnologias alternativas de conectividade sem fio, como WiFi e Bluetooth, também têm suas vantagens. Comparado com a alta largura de banda de WiFi e celular, LoRa’s low bandwidth enabled transmissions of larger payloads like video and audio files. O Wi-Fi costuma ser o mais adequado para aplicações IoT de consumo, onde há menos pontos de conexão e um menor alcance de comunicação. LoRa’s low bandwidth is more efficient in industrial applications because the small payload means that servers connected with LoRaWAN can process high-capacity messages at once—millions of messages per single gateway using LoRaWAN.

Como solução de manutenção preditiva usando LoRaWAN

LoRa é o novo amanhecer de um futuro brilhante no campo da tecnologia de comunicação inteligente. Ao implementar uma solução de manutenção preditiva que consiste em sensores e gateways incorporados em LoRa e rede de área ampla inteligente de baixo consumo de energia baseada no protocolo LoRaWAN, informações como temperatura, potência e som da máquina podem ser coletados. Quaisquer discrepâncias serão transmitidas para ajudar a identificar o estado defeituoso da máquina. Assim, a máquina pode ser mantida mesmo à distância com a ajuda de uma comunicação LoRa alimentada por IoT. A manutenção preditiva IoT baseada em LoRa pode ser dividida em quatro partes na tentativa de estudar sua arquitetura.

Sensores LoRa: Os dados do sensor são a base para todas as informações de diagnóstico. sensores incorporados com tecnologia LoRa são colocados no equipamento para monitorar o funcionamento do equipamento e coletar dados sobre o status do equipamento.

Gateway LoRa: Os dados coletados por sensores inteligentes são enviados contínua e periodicamente para gateways baseados em LoRa.

Servidor em nuvem: O Gateway então transmite os dados para o servidor em nuvem onde as informações serão analisadas e processadas.

Servidor de aplicação: O aplicativo recupera dados do servidor em nuvem, e os problemas podem ser identificados antes que ocorram. Com base na análise, decisões otimizadas podem ser tomadas e um alerta será enviado ao gerente da instalação através de um dispositivo móvel ou computador.

Benefícios da solução de manutenção preditiva habilitada para LoRa

Ter um programa de manutenção conectado e completo é crucial para qualquer empresa que lida com máquinas pesadas e complexas. Com solução de manutenção preditiva aproveitando a tecnologia LoRa, as plantas são capazes de prever tendências futuras nas condições dos equipamentos e fazer correções no processo. Aqui estão alguns dos benefícios dos sistemas de manutenção preditiva habilitados para LoRa.

Vida útil prolongada do equipamento: Serão dadas oportunidades para entender por que o equipamento falhou e onde estão as possíveis falhas.. O monitoramento constante da operação do equipamento torna eficaz a previsão de falhas do equipamento, melhorando assim a confiabilidade da máquina e prolongando a vida útil do equipamento.

Aumento da produção: Quanto maior a disponibilidade da máquina, quanto maior a eficiência da produção. O gerente de produção pode efetivamente evitar paradas não programadas monitorando continuamente o desempenho do equipamento, melhorando o rendimento operacional geral.

Reduza o custo de manutenção: A manutenção preditiva habilitada para LoRa permite identificar tendências de falhas e tomar medidas para eliminar problemas antecipadamente. Afinal, a inspeção de manutenção de rotina não é uma despesa pequena. Também, os custos de manutenção podem ser reduzidos programando reparos para minimizar o tempo de inatividade.

Otimize a eficiência do trabalhador de campo: Com vários sensores coletando vários dados, os gerentes de instalações podem gerenciar os trabalhadores de campo de forma eficaz e remota. Eles podem programar atividades de manutenção e desenvolver planos para a equipe de campo reduzir o tempo de resposta para reparos.

Melhor segurança e conformidade: Através da análise de um grande número de dados de sensores, possible safety&health&environment risks can be predicted and addressed. Uma solução adequada de manutenção LoRa pode cumprir melhor os regulamentos.

Casos de uso de adoção de solução de manutenção preditiva

De acordo com Mckinsey, a manutenção preditiva pode economizar até 40% do custo de manutenção a longo prazo e reduzir as despesas de capital de novas máquinas e equipamentos em até 5%. Da atual situação de desenvolvimento, a tecnologia de manutenção preditiva ainda não está totalmente madura, e ainda há uma certa distância da implementação em larga escala. Exige que as empresas e os fornecedores tenham conhecimento suficiente da indústria, de modo a alcançar a implementação completa e maximizar benefícios e valor em mais indústrias.

| Empresa | O que está sob monitoramento | Tecnologias usadas para executar PdM | Benefícios relatados |

| Infrabel (Ferrovias belgas) | Faixas, dormentes ferroviários, e linhas aéreas | Medidores de consumo de energia Sensores de temperatura Câmeras Banco de dados local Mecanismo de aprendizado de máquina |

|

| os mundos (grupo global de embalagens e papel) | Máquinas de produção de plástico | Sensores de pressão Sensores de temperatura Sensores de velocidade Banco de dados Oracle Mecanismo de aprendizado de máquina |

|

| Kraiburgo (Usina de borracha alemã) | Tanques de óleo, motores, bombas, motores elétricos de laminadores | Sensores de pressão Sensores de temperatura Sensores de nível de óleo Sensores de vazão Conjunto IoT da Bosch Rede de diagnóstico on-line |

|

Manutenção preditiva: conceito central na indústria 4.0

Indústria 4.0 refere-se ao aumento da tecnologia de automação na indústria de manufatura. Esta revolução torna possível utilizar os dados coletados pelas máquinas para realizar uma operação mais rápida., linha de produção mais flexível e eficiente. As empresas podem produzir produtos de maior qualidade a um custo menor. A mudança não só melhora a produtividade, mas também altera a situação económica. Está promovendo a próxima revolução industrial.

No centro desta revolução, Contudo, são máquinas e equipamentos. Embora essas máquinas possam facilitar nosso trabalho, seu desastre de fracasso é uma dor de cabeça que às vezes pode se transformar em enxaquecas na produção industrial. A manutenção preditiva foi projetada para evitar esse desastre, mas requer uma grande quantidade de dados sobre o funcionamento de máquinas e equipamentos.

“Predict any upcoming machine breakdown so I can avert it.” Thanks to the rise of automation technology, isso agora é possível, é por isso que a manutenção preditiva pode mudar a indústria 4.0.

Escolha a solução de manutenção preditiva com MOKOLoRa

Com uma solução de manutenção preditiva habilitada para LoRa, você está disponível para avisar com antecedência sobre problemas iminentes, faça reparos somente quando necessário, e cronograma para evitar grandes interrupções. MOKOLoRa é uma empresa líder especializada em estratégia LoRa, inovação e desenvolvimento de produtos. Se você deseja desenvolver sua solução de manutenção de monitoramento de condição com tecnologia LoRa, fale com nosso especialista LoRaWAN IoT.